アプリケーション

工業炉内雰囲気と燃焼排気ガスの露点測定, MIL21-01

工業炉内雰囲気と燃焼排気ガスの露点測定

Application Note: MIL21-01

「水分」が多くの製品の最終的な品質に影響を与えることは、広く知られています。工業炉内アプリケーションにおいても、品質の観点からではなく設備の安全性などの面からも工業炉内の雰囲気ガスや、工業炉内の配管、燃焼排気ガスなどで水分測定が求められています。

そこで、今回は工業炉と燃焼排気ガスと水分の関係についてご紹介します。

工業炉とは?

「炉」は熱を囲う設備で、一般的に「工業炉」と「工業炉以外の炉」に大きく別けて紹介されます。

まず「工業炉以外の炉」とは、パン焼き窯(炉)、ピザ窯(炉)、揚げ物用窯(炉)、営業(銭湯)用風呂釜、焼却炉、暖炉、火葬炉などがカテゴライズされています。日々の生活の身近なところでも「炉」が使用されています。

「工業炉(工業炉設備)」は、多くの工業および産業の生産プロセスにとって重要な設備です。鉄やアルミなどの金属に熱を加えて(熱処理)して加工する装置で自動車から飲料缶まで、多岐の産業で使用されています。

工業炉とは

工業炉とは、製品の部材や部品を熱処理(加熱、焼結、融解)し、化学的および物質的性質を変化させ、加工や処理を行う装置の総称です。工業炉は、主に金属(鉄やアルミなど)やガラスを扱うことが多いですが、分野や製品、工程によって多くの種類があり、簡単にカテゴリ別けすることは難しいです。

代表的な工業炉の例

以下に代表的な工業炉について簡単に記載します。

| 工業炉名 | 主な業種 | |

| 熱処理炉 | 製鉄、自動車 | 熱処理を加えながら金属の器械的性質を変性させる |

| 高炉 | 製鉄、製鋼 | 製鉄所のシンボル的な設備で、熱処理をして鉄を精製する *鉄溶鉱炉とも呼ばれる |

| 溶解炉 | 非金属 | 固体金属を熱処理して溶融させる |

| 水蒸気改質炉 | 化学工業 | 炭化水素や水蒸気改質を利用して水素を製造する |

| 原子炉 | 発電 | 原子力発電所など |

*それぞれの炉の詳細は、炉製造メーカー様の資料をご確認ください。

熱処理炉や乾燥設備の定期メンテナンス

労働安全衛生法 第299条に基づき、乾燥設備などを伴う加熱炉および熱処理炉は、1年以内ごとに1回、定期な自主検査が定められています。

| (定期自主検査) 第299条 事業者は、乾燥設備及びその附属設備については、1年以内ごとに1回、定期に、次の事項について自主検査を行なわなければならない。ただし、1年をこえる期間使用しない乾燥設備及びその附属設備の当該使用しない期間においては、この限りでない。 |

*厚生労働省所管 労働安全衛生法より抜粋

熱処理炉は、微粒子や水分に依るノズルの詰まりや 錆、燃焼空気比の変化による燃焼効率の低下、内包装置の経年変化や故障などのリスクを持っています。定期メンテナンスを怠ると、重大事故(健康異常や爆発事故など)の誘因事項になりかねませんので、熱処理炉に内包されている測定器や装置もそれぞれのメーカー基準に従って、メンテナンスを実施して下さい。

工業炉で水分を測定する理由

熱処理炉や浸炭炉の炉内雰囲気ガス、燃焼排気ガスの露点測定は、「品質維持」および「事故防止」の観点から測定必須項目として認識されています。特に工業用炉では、工業用ガスを供給して炉内雰囲気を特殊な状態にします。炉で製造する製品の品質は、内部雰囲気ガスの組成および水分含有量などの影響を受けるため、炉内雰囲気ガスの測定が求められます。

高炉の例

高炉は、レンガで裏打ちされた巨大な鉄塔で製鉄所のシンボル的な建造物です。

高炉は、レンガで裏打ちされた巨大な鉄塔で製鉄所のシンボル的な建造物です。

高炉は、溶鉄を精製します。鉄鉱石、コークス、石灰石が高炉上部に投入され、加熱空気(熱風)を下部に吹き込みます。投入された原料は、徐々に炉の底部に下降しながら融解し、融解鉱滓(スラグ)と融解鉄に分離します。融解鉄製品は、定期的に高炉から排出されます。

炉底部に送り込まれる加熱空気(熱風)は、数回の化学反応を経て6-8秒程度で上昇します。

これらの高温ガスは、高炉上部にあるガス洗浄装置を介してガスから微粒子が除去され、冷却されます。

このガスは、高いエネルギーを持ち、高炉に投入される空気を加熱するために使用される「熱風ストーブ」で燃料として燃焼されます。ストーブで使用されなかったガスは、ボイラーに送られ、蒸気を生成のために使用します。この蒸気は、ストーブに送る「コールドブラスト」と呼ばれる圧縮空気を生成するターボブロワ(送風機)に使用されます。

なぜ水分が重要なのですか?

燃焼温度を適切に制御することで、プロセスを最適化できます。燃焼温度は、加熱空気の水分含有量の影響を受けます。

加熱空気の水分含有量(露点温度)を監視および制御することで、炉の燃焼効率および生産効率の向上につながります。さらに、コークスの消費量を減らすことで、運用コストの大幅な削減につながる可能性があります。

制御不能な過度の水分の侵入は、炉に深刻なダメージを与える可能性があり、設備が故障した場合は修理に莫大な費用がかかり、プロセスダウンタイムの長期化、生産損失などのデメリットが考えられます。

熱処理(亜鉛めっき)炉の例

自動車産業向けに製造される圧延鋼板(SPCC、SPHC)は、堅牢かつ腐食耐性が求められます。原料は、ローラー炉(ローラーハース式連続炉)から搬送される鋼板です。原料鋼板は、通常ロール状に巻かれ、1巻の長さはローラー炉の長さに依存します。

自動車産業向けに製造される圧延鋼板(SPCC、SPHC)は、堅牢かつ腐食耐性が求められます。原料は、ローラー炉(ローラーハース式連続炉)から搬送される鋼板です。原料鋼板は、通常ロール状に巻かれ、1巻の長さはローラー炉の長さに依存します。

プロセスに適した効率的な1巻を製造するためには、原料鋼板を接着する必要があり、求められる強度と耐腐食性は、焼鈍(焼きなまし)と溶融亜鉛めっき(ドブづけ、テンプラ)で処理されます。

焼鈍および溶融亜鉛めっきプロセスでは、最終段階のコーティングが十分な品質を達成していることを確認するために、亜鉛メッキ作業が実施される前に、シートに複数の表面処理を行います。

まず、表面に付着している油脂類などを脱脂して除去し、溶液で洗浄して脱脂液を取り除きます。次に、酸性溶液に付け、酸化物(表面の錆、スケール)などを除去し、酸性溶液を取り除くため洗浄します。しっかりと洗浄した後、シートは再酸化を防止するため乾燥オーブンに通され60~70℃で加熱され水分を蒸発させ、乾燥窒素ガスでパージされます。再酸化防止処理後、露点温度-40℃dp以下かつ温度600℃以上に加熱された焼きなまし炉入ります。このような工程を経て、表面層の酸化防止処理がされ、鋼の表面がシリコンとマンガンを含有(維持)できるようになり、製品(鋼板)の品質(堅牢性)が保証されます。

この工程では、一般的に水分含有量が非常に低いフォーミングガス(H2/N2混合ガス)を炉に供給し、水分含有量を求められる露点温度(未満)までパージする必要があります。

製品表面が焼きなましされると、塩化亜鉛アンモニウムのフラックスが形成されます。

このフラックスには2つの効果があります。

① 空気に暴露されたとき生鋼が再酸化するのを防ぎます

② 鋼と液体亜鉛の結合を促進します

フラックスコーティングされた鋼が亜鉛めっき炉に通され、亜鉛めっき炉が鋼を450°Cに予熱してから、同じ温度に加熱された溶融亜鉛の浴に流されます。メッキ層の厚さは製品品質にとって重要です。溶融亜鉛浴を出ると、エアーナイフで溶融亜鉛を表面から吹き飛ばし、シート全体の厚さを均一に整えます。次に、シートは再度炉に通され冷却されることで亜鉛が固化し、大気への暴露によって引き起こされる可能性の化学反応が防止されます。

この工程の環境雰囲気も製品が完全に冷却される前に、酸化が発生するのを防ぐために完全に制御されています。

鏡面冷却式露点計を使用した亜鉛めっき中の炉内雰囲気の測定と制御

このアプリケーションの測定要件には、鏡面冷却式露点計が適しています。

鏡面冷却式露点計Optidew501は、このアプリケーションに最適です。

測定は通常、プロセス上の3つのポイントで実行されます。

① 発電所のターボインレットに供給する大気露点

② コールドブラスト(176℃への冷却)が行われるストーブの前段のガス露点

③ ホットブラスト(1200℃への加熱)が行われる前のガス

それぞれ、燃焼温度を制御するために炉からサンプリングされます。

流量調整を行うためにサンプリングラインにセンサーを設置して下さい。特に、サンプリングシステムに熱交換器を含む熱風ポイントでは、サンプル温度を1200°Cからセンサーに適したレベルに冷却しなければなりません。 (>90°C)。したがって、内部雰囲気が90℃を超える場合は、サンプルラインに冷却装置を取付け、測定に適した温度へ調節します。また、燃焼行程後の燃焼排気ガスの水分含有量が製造品の品質に影響を与える可能性が有るため、燃焼排気ガスの露点温度を常時モニタリングまたはスポット測定します。

推奨製品

高精密鏡面冷却式露点計 低露点域対応S8000 RS

高精密鏡面冷却式露点計 低露点域対応S8000 RS

鏡面冷却式露点計 S8000 RSは、世界初、スターリングエンジンを内蔵し、露点-90℃dpまで測定可能(RS90モデル)です。

鏡面上の結露(霜)の形成状態を直接測定し、露点と相対湿度の長期的にドリフトのない測定値を提供します。独自の補助冷却システムで完全に自動化された制御により、測定露点が急激に変化しても、オペレーターの介入は不要です。初期設定と導入作業を行った後は、電源スイッチを入れるだけで何もせずに計測が順調に進められます。

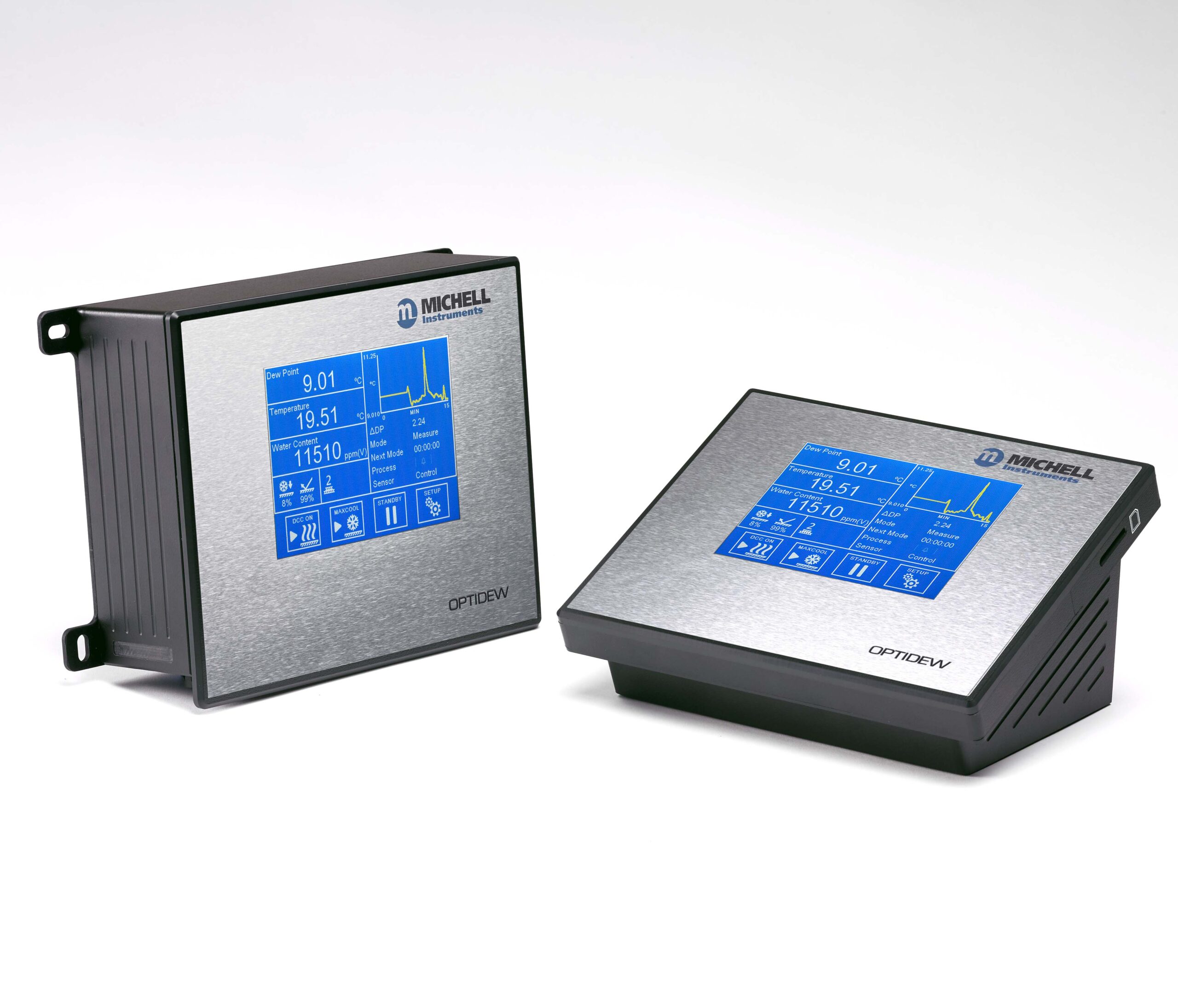

鏡面冷却式露点計Optidew401/501

鏡面冷却式露点計Optidew401/501

鏡面冷却式露点計 Optidew(オプティデュー)401およびOptidew 501は、新設計を用いた高速応答の鏡面冷却式露点計です。標準ミラー材質がプラチナであることに加え画期的なコーティングにより実現したACIS(アクティブ・コンポーネント・アイソレーション・システム)はこれまでにない耐腐食性を実現しました。また、耐腐食性を高めるために削り出し加工のミラーにあったレスポンス遅れもACISが大幅に改善しています。

アプリケーションノートを入手する

本記事のアプリケーションノートを公開しています。

下記、リンクよりダウンロード可能です。

ミッシェル社(イギリス)および鏡面冷却式露点計の詳細は、下記URLをご覧ください。

| Application Note: MIL21-01 工業炉内雰囲気と燃焼排気ガスの露点測定 | |

| ミッシェル社紹介ページ | https://processsensing.co.jp/wp_pst/about-us/michell-instruments/ |

| 鏡面冷却式露点計 S8000RS |

https://processsensing.co.jp/wp_pst/products/s8000-rs/ |

| 鏡面冷却式露点計 Optidew |

https://processsensing.co.jp/wp_pst/products/optidew401-501/ |

| テクノロジー紹介 | https://processsensing.co.jp/wp_pst/support/technology/ |

| 露点測定のよくある質問 | https://processsensing.co.jp/wp_pst/support/faq/ |

お問い合わせ窓口

本記事および掲載製品についてのお問い合わせは、下記窓口でお待ちしております。

| 窓口 | ミッシェルジャパン株式会社 モイスチャー事業部 |

| メールアドレス | jp.info@processSensing.com |